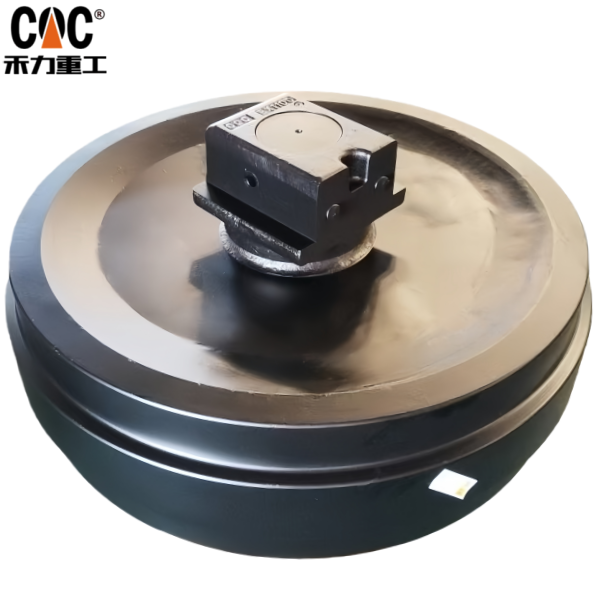

چرخ راهنمای ریل هیتاچی مدل EX1100 AS/سیستم کمکی هرزگرد ریل - تولید شده توسط HELI-CQC TRACK/تولیدکننده و تأمینکننده قطعات شاسی بیل مکانیکی سنگین

برگه اطلاعات فنی: مجموعه چرخ و هرزگرد ریل راهنمای مسیر HITACHI EX1100 (P/N 2044037 / 9101204) – تولید شده توسط HELI-CQC TRACK

توضیحات متاچرخ و مجموعه هرزگرد هیتاچی EX1100 با کیفیت OEM (شماره قطعه: 2044037/9101204).هلی-سیکیویسیقطعات شاسی بیل مکانیکی سنگین را با استفاده از تکنولوژی پیشرفته آهنگری، عملیات حرارتی و آببندی برای حداکثر دوام تولید میکند.

۱. شناسایی اجزا و خلاصه عملکرد

شماره قطعات OEM: 2044037، 9101204

کاربردبیل مکانیکی زنجیری هیتاچی سری EX1100.

نام اجزا:

- چرخ راهنمای مسیر: همچنین به عنوان غلتک پایینی یا غلتک پایینی شناخته میشود.

- مجموعه هرزگرد زنجیری: همچنین به عنوان هرزگرد جلو شناخته میشود.

تولیدکننده و تأمینکننده:مسیر هلی-سیکیویسی، تولیدکننده تخصصی سیستمهای زیربندی بیل مکانیکی سنگین.

این دو جزء، عناصر حیاتی شاسی بیل مکانیکی هستند که به همراه زنجیر ریل، چرخدنده و غلتکهای حامل، یک مدار ریل پیوسته را تشکیل میدهند.

- چرخ راهنمای مسیر (IDLER):

- وظیفه اصلی: تحمل وزن دستگاه و هدایت بخش پایینی زنجیر ریل.

- توزیع بار: بار اصلی سازه را حمل میکند و آن را به طور مساوی در امتداد کف مسیر توزیع میکند تا پایداری زمین را تضمین کرده و از نشست بیش از حد جلوگیری کند.

- هدایت ریل: فلنجهای دوتایی آن، تراز جانبی زنجیر ریل را حفظ میکنند و از خروج ریل در حین حرکت و مانورهای فرمان جلوگیری میکنند.

- مجموعه هرزگرد زنجیری ( هرزگرد جلو):

- وظیفه اصلی: زنجیر چرخ را در جلوی شاسی هدایت میکند و تنظیم کشش را فراهم میکند.

- تعریف کانتور مسیر: این کانتور، زنجیر مسیر را به سمت زمین هدایت میکند و شکل D مانند حلقه مسیر را ایجاد میکند.

- جذب ضربه: اغلب شامل یک فنر یا میراگر هیدرولیکی برای جذب بارهای ضربهای ناشی از موانع است.

- تنظیم کشش: هرزگرد بر روی یک مکانیزم کشش (پیچی یا هیدرولیکی) نصب شده است که امکان تنظیم دقیق سفتی زنجیر ریل را فراهم میکند، که برای عملکرد بهینه و عمر مفید بسیار مهم است.

2. مشخصات فنی دقیق و طراحی مهندسی

هلی-سیکیویسیاین قطعات را برای برآورده کردن نیازهای دقیق بیل مکانیکی ۱۰۰ تنی EX1100 با استفاده از مهندسی پیشرفته و علم مواد تولید میکند.

الف. علم مواد و آهنگری:

- جنس هسته: هم چرخ راهنما و هم چرخ هرزگرد از آلیاژهای فولاد پرکربن و پرمنگنز مانند 50Mn یا 60Si2Mn به روش آهنگری گرم ساخته میشوند. این فرآیند آهنگری، جریان دانهای فوقالعادهای ایجاد میکند که استحکام ضربه و مقاومت در برابر خستگی را بسیار فراتر از نمونههای ریختهگری شده افزایش میدهد.

- شفتها و بوشها: از فولادهای آلیاژی با استحکام بالا (مثلاً 42CrMo، 40Cr) ساخته شده و با بوشهای برنزی متخلخل مقاوم در برابر سایش یا فولادی دوبلکس جفت شدهاند تا طول عمر تحت نیروهای چرخشی با بار بالا تضمین شود.

ب. عملیات حرارتی پیشرفته:

- کوئنچ و تمپرینگ (Q&T): کل قطعه تحت این فرآیند قرار میگیرد تا به یک هسته سخت و انعطافپذیر (تقریباً 30-40 HRC) برسد که قادر به تحمل بارهای ضربهای عظیم بدون ترک خوردن باشد.

- سختکاری القایی: سطوح سایش بحرانی - مسیر تماس غلتشی و فلنجهای هدایتکننده چرخ راهنما و لبه هرزگرد - تا عمق ۵-۸ میلیمتر به صورت القایی سختکاری میشوند و به سختی سطحی ۵۸-۶۲ راکول آرسی میرسند. این امر مقاومت استثنایی در برابر سایش سایشی در شرایط سخت معدنکاری و استخراج سنگ را فراهم میکند.

ج. سیستم آببندی (طراحی چند مرحلهای هزارتو):

هلی-سیکیویسیاز یک سیستم آببندی پیشرفته استفاده میکند که برای عمر مفید قطعات در محیطهای آلوده بسیار مهم است.

- آببند اولیه: یک آببند لبهای از جنس لاستیک نیتریل بوتادین (NBR) فنری و مقاوم که تماس مداوم با حلقه سایشی را حفظ میکند.

- آببند لابیرنت: یک آببند مکانیکی پیچیده و چند کاناله که برای ایجاد یک مسیر پرپیچ و خم طراحی شده است که به طور موثر ذرات ساینده (دوغاب، شن و ماسه، گرد و غبار) را به دام انداخته و دفع میکند.

- مانع گریس: حفره آببندی با گریس لیتیوم کمپلکس ضد آب و مقاوم در برابر دمای بالا پر شده است و یک مانع فشار مثبت ایجاد میکند که از ورود آلایندهها جلوگیری کرده و روانکاری مداوم سطوح بوش داخلی را تضمین میکند.

د. روانکاری و نگهداری:

این قطعات که به صورت آببندی شده و روانکاری مادامالعمر طراحی شدهاند، نیازی به روانکاری داخلی معمول ندارند. اتصالات گریس خارجی برای تنظیم کشش ریل (بیکار) و برای تمیز کردن حفرههای آببندی بیرونی ارائه شدهاند.

۳. پروتکل تولید و تضمین کیفیت HELI-CQC

هلی-سیکیویسیفرآیند تولید این شرکت بر اساس دقت و کنترل کیفیت بنا شده است.

- گردش کار تولید: صدور گواهینامه مواد اولیه → آهنگری قالب → ماشینکاری خشن → کوئنچ و تمپر → سخت کاری القایی → ماشینکاری نهایی CNC دقیق → مونتاژ آب بند و یاتاقان → تست عملکرد → رنگ آمیزی و بسته بندی ضد خوردگی.

- کنترل کیفیت جامع:

- بازرسی ابعادی: تأیید ۱۰۰٪ با استفاده از گیجهای دقیق، کولیس و دستگاههای اندازهگیری مختصات (CMM) برای اطمینان از انطباق ابعادی با OEM.

- تأیید سختی: آزمایشهای راکول و برینل روی هسته و سطوح سایش برای هر سری تولید انجام میشود.

- تست غیر مخرب (NDT): بازرسی ذرات مغناطیسی (MPI) برای تشخیص هرگونه نقص یا ترک زیرسطحی در قطعات آهنگری شده قبل از ماشینکاری استفاده میشود.

- تست گشتاور چرخشی: هر واحد مونتاژ شده برای چرخش روان و آزاد با مقادیر گشتاور مشخص آزمایش میشود و نصب صحیح آببندی و یاتاقان را تأیید میکند.

- آزمایش نشتی آببند: آزمایش کاهش فشار، سلامت کل سیستم آببندی را تأیید میکند و از نفوذناپذیری آن در برابر آلودگی اطمینان حاصل میکند.

۴. تحلیل حالت شکست و مزایای دوام

با استفاده ازهلی-سیکیویسیقطعات، خرابیهای رایج شاسی را کاهش میدهند:

- سایش زودرس فلنج: با سختکاری القایی عمیق مقابله میشود.

- خرابی آببند و آلودگی داخلی: با طراحی آببند چند مرحلهای لابیرنت از این امر جلوگیری میشود.

- گرفتگی قطعات: از طریق تلرانسهای داخلی دقیق و آببندی مؤثر، از آن جلوگیری میشود.

- شکستگیهای هسته: با ساختار آهنگری شده و چقرمگی مناسب هسته حاصل از عملیات حرارتی Q&T کاهش مییابد.

۵. مسیر HELI-CQC: یک شریک استراتژیک تولید

هلی-سیکیویسینمایانگر اوج تولید شاسیهای سنگین است و موارد زیر را ارائه میدهد:

- جایگزینی مستقیم OEM: قطعات برای قابلیت تعویض کامل با قطعات اصلی هیتاچی مهندسی شدهاند.

- تولید عمودی یکپارچه: کنترل کامل بر فرآیند تولید از آهنگری تا مونتاژ، کیفیت پایدار و بهرهوری هزینه را تضمین میکند.

- عملکرد میدانی اثباتشده: قطعات به گونهای طراحی و آزمایش میشوند که در شرایط عملیاتی مشابه، عمر مفید قابل مقایسه یا حتی بیشتر از قطعات OEM ارائه دهند.

- قابلیت زنجیره تأمین جهانی: ظرفیت خدمترسانی به بازارهای بینالمللی با لجستیک قابل اعتماد، که کاهش زمان از کارافتادگی برای اپراتورهای تجهیزات در سراسر جهان را تضمین میکند.